提高输送线输送效率的方法有哪些?

提高输送线输送效率的方法有哪些?

提高输送线输送效率的核心是 “消除瓶颈、减少浪费、优化协同”,需从产线节拍匹配、设备性能提升、工序协同优化、管理机制完善四个维度入手,结合实际工况落地具体措施,具体方法如下:

一、 优化节拍与速度匹配,消除工序瓶颈

识别并打通产线瓶颈工序

输送效率的上限由瓶颈工序的处理速度决定(而非输送线速度),需先通过 “工时测量” 找出产线中最慢的工序(如人工装配、检测、分拣)。

针对性优化瓶颈工序:人工工序可增加工位、优化操作流程;自动化工序可升级设备(如更换高速扫码枪、提升机器人抓取速度),让瓶颈工序的处理能力≥输送线的理论效率。

举例:输送线理论效率 600 件 / 小时,装配工序仅能处理 400 件 / 小时 → 增加 1 个装配工位,将装配能力提升至 800 件 / 小时,输送效率即可同步提升。

精准设定输送速度,避免 “速度浪费”

按 “瓶颈工序节拍” 设定输送速度,公式:速度工位间距节拍时间,预留 10% 缓冲时间,既不积压物料,也不造成工位断供。

避免两种极端:速度过快导致物料堆积、员工操作慌乱;速度过慢导致工位等待,降低整体效率。

多段输送线采用变频调速:不同工序段设置不同速度(如转运段提速、装配段降速),兼顾转运效率和工序操作时间。

二、 提升设备性能,减少停机与故障损耗

降低设备故障率,提高稼动率

落实预防性维护:定期清洁链板 / 皮带、润滑驱动系统、检查紧固件,避免因设备故障(如跑偏、卡顿、电机过热)导致停机。

常备易损件(如皮带、轴承、油封):故障时可快速更换,缩短停机时间(目标是将单次故障停机时间控制在 10 分钟内)。

老旧设备升级改造:更换磨损的链轮、导轨,升级为节能电机 + 变频器,提升设备运行稳定性和速度可控性。

优化输送线结构,提升有效输送能力

增加有效输送宽度 / 层数:对于小件物料,可采用双层输送线或加宽线体,提升单位时间物料承载量(需匹配上下游设备接口)。

缩短转弯 / 爬坡段的阻力:柔性链板线优化转弯半径,爬坡段加装防滑条,减少物料卡顿和速度损失;重型平板链板线升级驱动系统,提升重载下的速度稳定性。

消除输送盲区:优化线体布局,减少物料转运的人工接驳环节,实现 “直线 + 转弯” 的无缝衔接,避免物料滞留。

三、 优化工序协同,减少无效时间浪费

实现上下游工序的同步联动

加装传感器与联动控制系统:上游供料不足时,输送线自动降速;下游工位积压时,输送线自动暂停;物料到位后,自动触发下工序设备(如贴标机、分拣机),避免空转和等待。

采用连续供料装置:如振动盘、料仓、自动上料机,替代人工上料,保证物料供给的连续性,避免输送线因缺料空转。

减少物料损耗与返工

针对易碎 / 易损物料,加装缓冲装置(如橡胶垫、柔性挡板),降低输送过程中的破损率,提升良品率(良品率直接影响实际效率)。

在线设置快速检测工位:剔除不合格物料,避免不合格品流入下工序造成返工和输送堵塞。

四、 完善管理机制,提升人员与流程效率

优化人员配置与操作规范

对人工操作工位进行动作分析:剔除多余动作(如无效走动、重复取放),制定标准化作业流程(SOP),提升单人操作效率。

实行多能工培训:让员工掌握多个工位的操作技能,在某工位出现瓶颈时可灵活支援,避免人员闲置。

建立数据监控与持续优化机制

安装生产数据采集系统:实时监控输送效率、稼动率、故障率等指标,通过数据找出效率损失的原因(如某时段频繁停机、某工序耗时过长)。

定期开展效率复盘会:针对数据中的问题制定改进措施,如调整班次、优化维护周期、升级设备配件,形成 “监测 - 分析 - 优化” 的闭环。

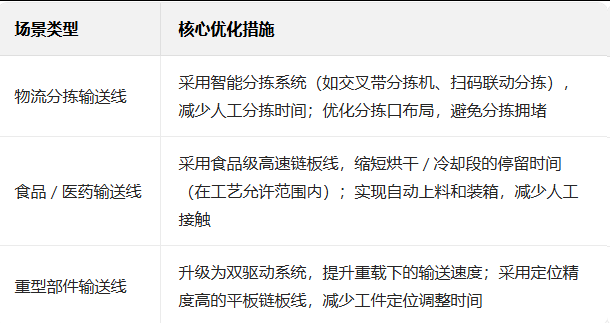

五、 特殊场景的针对性优化方法

关键总结

提高输送效率不是单纯提升输送速度,而是通过 “设备稳、工序顺、人员准、数据清” 四个关键点,消除所有影响效率的浪费(如停机浪费、等待浪费、返工浪费)。核心逻辑是:让输送线的速度、物料供给速度、工序处理速度三者同步匹配。