选择柔性输送线时需要考虑哪些因素?

选择柔性输送线时需要考虑哪些因素?

1.输送产品特性

产品尺寸和形状:如果产品尺寸较大或形状不规则,需要选择能够稳定承载和输送的柔性输送线类型。例如,对于大型汽车零部件,可能需要采用具有较大承载能力的滚筒式柔性输送线;对于小型电子元器件,则可以选择皮带式或链条式柔性输送线,并根据元器件的形状设计合适的夹具或托盘,确保产品在输送过程中不发生位移或损坏。

产品重量:产品的重量决定了输送线的承载能力要求。较轻的产品可以使用一般强度的输送线,而较重的产品则需要考虑输送线的结构强度和动力配置。例如,在输送重型机械零件时,需要选择链条较粗、电机功率较大的柔性输送线,以保证输送过程的稳定和安全。

产品材质和表面质量要求:某些产品如精密电子设备、光学镜片等,对表面质量要求极高,输送过程中不能有刮擦、碰撞等情况。此时应选择表面光滑、材质柔软的输送介质,如采用防静电、防磨损的皮带或特殊涂层的链条,并且要注意输送线的运行速度和稳定性,避免产品受损。

2.生产流程需求

输送速度和节拍:不同的生产环节对输送速度有不同的要求。在自动化生产线上,输送速度需要与其他设备的生产节拍相匹配。例如,在电子元器件的高速贴片机旁,柔性输送线的速度要能够满足贴片机的进料速度,既不能过快导致元器件堆积,也不能过慢影响生产效率。因此,要根据生产流程中各环节的速度要求,选择合适的输送线速度调节范围。

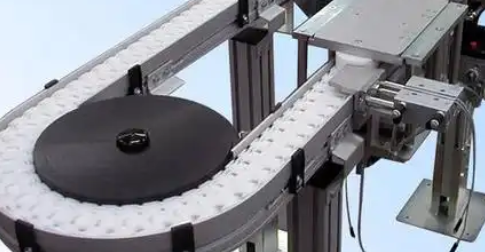

输送路线和布局灵活性:考虑生产场地的布局和未来生产流程可能的变化,选择具有良好布局灵活性的柔性输送线。如果生产车间空间有限或需要频繁调整生产线布局,可选择转弯半径小、能够实现多角度转弯和多层输送的输送线类型,如倍速链输送线或磁悬浮柔性输送线,这些输送线可以根据实际需求灵活地改变输送路线,更好地适应复杂多变的生产环境。

自动化程度和与其他设备的集成性:如果企业追求高度自动化的生产,需要选择易于与其他自动化设备(如机器人、自动化检测设备、加工中心等)集成的柔性输送线。这要求输送线具有标准的通信接口和控制协议,能够方便地实现数据交换和协同工作。例如,在汽车装配生产线中,柔性输送线要能够与机器人手臂配合,实现零部件的自动抓取和装配,就需要具备与机器人控制系统兼容的接口。

3.成本预算

设备采购成本:不同类型、规格和品牌的柔性输送线价格差异较大。在满足生产需求的前提下,需要综合考虑设备的价格。一般来说,技术含量较高的磁悬浮柔性输送线价格高于传统的链条式或皮带式输送线。同时,还需要考虑设备的质量和售后服务,避免因追求低价而选择质量不佳的产品,导致后期维护成本增加。

安装和调试成本:安装难度大、调试复杂的输送线会增加安装和调试成本。例如,一些大型、复杂的输送线系统可能需要专业的安装团队和较长的调试周期,这部分成本需要在预算中考虑。另外,输送线的布局和场地条件也会影响安装成本,如需要在已有建筑结构中进行改造安装,费用可能会更高。

运营和维护成本:包括能源消耗、易损件更换、设备维修等方面的成本。例如,动力需求大的输送线会消耗更多的电力,而结构复杂、零部件精度高的输送线,其易损件更换和维修的成本也相对较高。因此,要选择能耗低、可靠性高、维护方便的柔性输送线,以降低长期运营成本。

4.质量和可靠性

设备质量标准:查看输送线的质量认证和标准,如是否符合 ISO 质量管理体系标准、行业相关标准等。高质量的设备通常在材料选用、制造工艺、装配精度等方面有严格的要求,能够保证输送线的稳定性和耐用性。例如,输送线的链条、皮带等关键部件应采用优质材料制造,电机、传感器等电器元件应具有良好的性能和可靠性。

品牌和口碑:选择知名品牌和口碑良好的柔性输送线产品。通过查阅用户评价、行业案例、咨询其他企业等方式了解不同品牌输送线的实际使用情况。具有良好口碑的品牌通常在产品质量、售后服务等方面更有保障,能够减少设备故障和生产中断的风险。

使用寿命和维修周期:考虑输送线的预计使用寿命和维修周期。较长使用寿命的输送线可以分摊设备成本,减少设备更新频率。同时,维修周期长、易损件更换方便的输送线可以降低维护工作量和成本。例如,一些优质的柔性输送线在正常使用和维护下,使用寿命可达 10 年以上,且每年的维修次数较少。

5.售后服务

技术支持和培训:供应商是否能够提供及时、有效的技术支持非常重要。在设备安装、调试、运行过程中可能会遇到各种技术问题,需要供应商的专业技术人员提供解决方案。此外,供应商还应提供操作培训,使企业的员工能够正确地使用和维护输送线。例如,供应商可以为企业的维修人员和操作人员提供现场培训,包括设备的操作流程、日常维护要点、常见故障排除等内容。

备件供应和维修响应时间:确保供应商能够及时提供设备的备件,缩短设备维修的等待时间。对于一些关键部件,供应商应保证有一定的库存,以便在设备出现故障时能够快速更换。同时,供应商的维修响应时间也很关键,特别是对于生产任务紧迫的企业,快速的维修响应可以减少生产损失。例如,供应商承诺在设备出现故障后的 24 小时内提供维修服务,或者在一定时间内提供临时备件,以保证生产的继续进行。